「出荷後に異物混入の疑いが出ても、出荷先を特定できない」

「セット品の中身と外箱の期限が異なり管理が混乱する」

「先期限先出のはずが奥から古いロットが見つかる」

——そんな現場の“あるある”に心当たりはありませんか? このようなトラブルはブランドの信用を揺るがす重大なリスクになりかねません。今回は化粧品の物流現場において要となる「製造ロット」と「販売管理ロット」の違いと、品質と効率を守る鉄則を解説します。

目次

化粧品におけるロット管理とは

「ロット」とは、同じ条件で製造された製品の最小単位を指します。化粧品におけるロット管理とは、製造された製品を識別し、いつ・どこで作られたかという「履歴」を追跡(トレース)するための管理手法のことです。

一般的に化粧品づくりは「中身(バルク)」と「仕上げ」に分かれますが、私たち在庫管理・受発注の実務担当者が意識すべきなのは、製品として完成した後の「製造ロット」と、倉庫システムで管理するための「販売管理ロット」です。

現場で混同しやすいこれら2つには、実は明確な違いがあります。

・ 製造ロット(充填・包装ロット)

容器への充填や箱詰めをした段階で付与される番号です。商品の底面や外箱に印字されている英数字がこれに該当します。万が一、品質トラブルが発生した際に、いつ・どのラインで製造されたかを特定するための“身分証明書”のような役割を果たします。

・ 販売管理ロット(出荷ロット)

倉庫内での在庫管理や、出荷指示を出すための管理単位です。「製造ロット」と紐づきますが、こちらは「使用期限(Expiry Date)」や「入庫日」とセットで管理されます。

出荷順は管理基準によって異なり、使用期限を優先する場合は「先期限先出(FEFO:使用期限が近いものから先に出荷する方式)」、入庫日を優先する場合は「先入先出(FIFO:先に入庫した在庫から先に出荷する方式)」が採用されます。

現場での具体的な管理フロー

「ロット管理」と聞くと、単に記号を記録するだけの作業だと思っていませんか? 実は、入荷から出荷、そして万が一の回収に至るまで、すべての工程で“品質の担保”として重要な役割を果たしているのです。

1. 入荷検品時の整合性チェック

工場から届いた現物の製造ロット番号と、納品データが一致しているかを確認します。ここで入力ミスや印字のかすれを見逃してしまうと、その後の在庫データの整合性がすべて失われてしまいます。最初の関門でのチェックが肝心です。

2. ロケーション管理と先期限先出(FEFO)

化粧品には鮮度があります。同じ商品でも、ロットが違えば使用期限も異なります。期限が近いものから順に出荷する「先期限先出(FEFO:First Expired First Out)」を徹底するには、システム上でロット単位の引当制御を行うか、保管場所(ロケーション)をロットごとに物理的に分ける工夫が必要です。

3. トラブル発生時の追跡(トレーサビリティ)

もしお客様から「肌荒れした」と連絡が入った場合、その商品が「どのロット」で、そのロットは「他に誰へ送ったか」を即座に特定できなければなりません。ここが不明確だと対象範囲を絞り込めず、全品回収(リコール)という最悪の事態を招いてしまいます。

在庫管理・受発注における「ロット管理」の重要性

なぜ、ここまで厳密な管理が求められるのでしょうか。それは、化粧品ビジネス特有の「安全性の担保」と「廃棄ロスの削減」に直結するからです。

・ お客様の安全確保

化粧品は肌に触れるため、ロット管理が不十分だと変質品や期限切れ品が出回り、健康被害につながる恐れがあります。また、適切なロット管理は、不良品の流通を防ぐだけでなく、万一の際に対象ロットを特定・回収するためにも不可欠です。

・ 品質保持とブランド保護(Quality Control)

製造から保管・出荷までのロット情報が正しく管理されていることで、品質のばらつきや劣化を未然に防ぐことができます。安定した品質を継続して提供することは、ブランドへの信頼維持に直結します。

・ 在庫回転率の最適化と廃棄削減

「ロット」と「期限」を紐づけて管理していれば、「もうすぐ期限が切れる在庫」が一目でわかります。そうすれば、廃棄になる前にキャンペーンで販売したり、アウトレットへ回したりといった“攻めの在庫処分”が可能になるのです。

現場で起きがちな「3つの落とし穴」

システムを導入していても、運用ルールが現場の実態に即していないと、思わぬトラブルが発生します。ここでは、よくある3つの落とし穴をご紹介します。

1. セット品(コフレ)のロット混在

リップとアイシャドウをセットで販売する際、セット品(親)のロット管理はしていても、「中身(子)のロット」を記録していないケースが少なくありません。この場合、万が一中身に不具合が生じた際に追跡ができず、回収不能になってしまいます。セット作業(アセンブリ)の段階で、親と子の情報を紐づける仕組みが必須です。

2. 返品商品のロット確認漏れ

受取拒否などで戻ってきた商品を、ロットを確認せずに棚に戻していませんか? これを見過ごすと、古いロットと新しいロットが混ざり合い(新旧ロットの混在)、古い商品が後から出荷されてしまう原因になります。

3. 「使用期限」と「製造日」の混同

特に海外製コスメで多いのがこのミスです。パッケージの日付が「MFG(Manufacturing Date:製造日)」なのか「EXP(Expiration Date:使用期限)」なのかを、現場担当者が誤認して登録してしまうケースです。まだ販売できるものを廃棄してしまったり、逆に期限切れを出荷してしまったり……といった事故につながります。

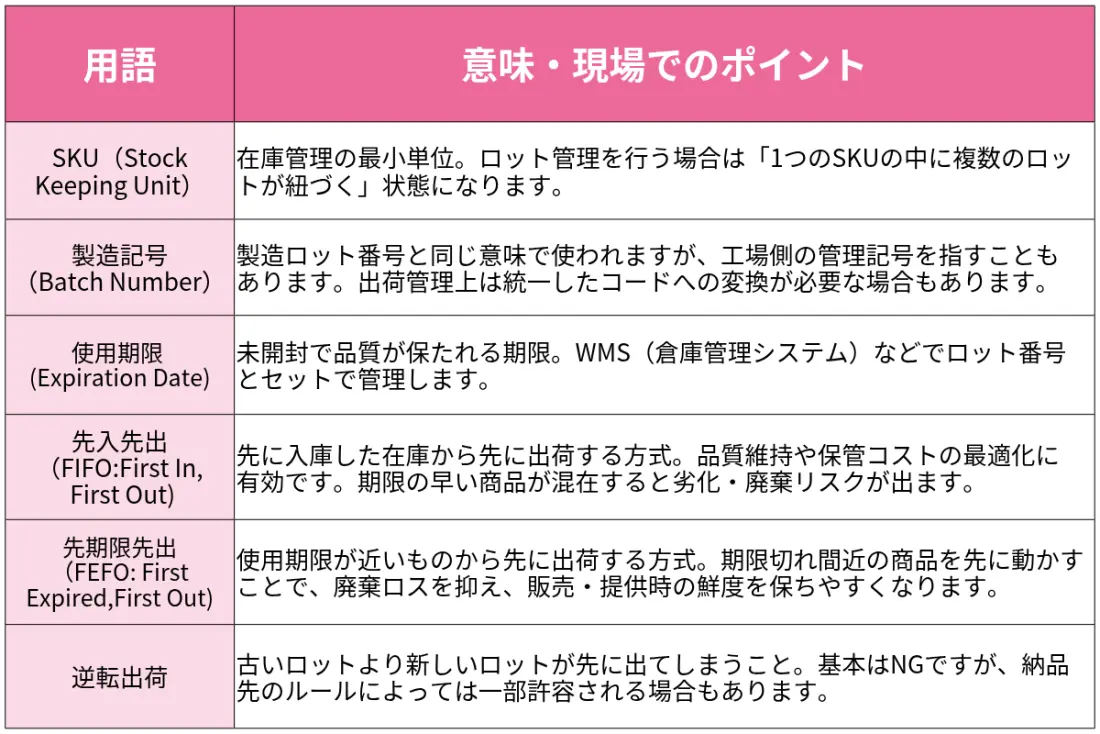

知っておきたい関連用語

現場でのコミュニケーションロスを防ぐために、よく使われる用語も整理しておきましょう。

重要ポイント総まとめ(これだけ読めば内容がわかる!)

・ 化粧品のロット管理は、単なる数合わせではなく「商品の品質」と「お客様の安全」を守るための防衛線。

・ 物流現場における「製造ロット(充填・包装ロット)」と「販売管理ロット(出荷ロット)」の整合性。

・ 特に注意すべきは「セット品の中身管理」と「返品時の再入庫」。ここがトレーサビリティ(追跡)の盲点になりやすい。

・ 先期限先出や期限管理は、システム任せにせず、現場スタッフが正しくルールを理解して初めて機能する。

化粧品の在庫管理において、ロット管理の精度はそのままブランドの信頼性につながります。「出荷後の追跡が不安」「セット品の管理が曖昧」……そんな課題があるなら、それは運用の見直しが必要なサインかもしれません。

正しいロット管理は、現場の混乱を防ぐだけでなく、お客様に安心して商品を使ってもらうための“品質保証”でもあるのです。